E-axel reparationsverksamhet?

Vi frågade experter från leverantörsindustrin om drivlösningarna för elbilar ens kan repareras.

E-axel reparationsverksamhet?

Den ökande spridningen av elektromobilitet får verkstadsindustrin att frukta för sin framtid. Faktum är: Du kommer inte att kunna sälja så mycket däck, bromsar och specialsmörjmedel till kunder med elbilar för att kompensera deltat till reparationsverksamheten med förbränningsmotorer. Tändstift, luftfilter, motorolja och vissa andra slitdelar till förbränningsmotorn kommer bara att behövas i klassiska bilverkstäder. Detta är önskvärt ur ett hållbarhetsperspektiv och ur ett kundperspektiv eftersom färre slitdelar innebär mindre reservdelsproduktion och färre uppföljningskostnader för slutkunderna. Framtiden för fordonsdrift, som är etablerad redan idag, kallas e-axeln. Beroende på modell buntar detta ihop tidigare helt separata enheter som drivmotor, växellåda, styrenheter och värmestyrning i bara ett slutet system. De flesta biltillverkare har redan kommit överens med detta. De köper praktiskt taget majoriteten av drivenheten från leverantören som ett komplett paket och bygger fordon runt det som motsvarar deras varumärkesfilosofi. Denna praxis förenklar bilkonstruktionen avsevärt, minskar kostnaderna och kan – i en perfekt värld – avsevärt minska kostnaderna för individuell mobilitet. Speciellt eftersom e-axlar sägs vara betydligt mindre slitage än förbränningsmotorer på grund av sin design.

Varje tillverkare lagar sin egen soppa och utvecklar e-axlar för storskalig produktion i nära samarbete med respektive biltillverkare. Graz drivlinsutvecklare AVL erbjuder till exempel att skräddarsy hela drivsystemet efter kundens specifikationer. Drivlinskonstruktion, en gång en kärnkompetens hos biltillverkarna, går alltmer över i händerna på leverantörer. En konsekvens av detta: antalet olika enheter kommer att minska. Detta kan också vara en välsignelse för verkstäderna: Medan fristående verkstäder idag måste kunna reparera många olika märken från A till Ö, kan saker och ting bli mycket enklare med e-axlar och standarddrev som är praktiskt taget från hyllan. Den som är bekant med de stora leverantörernas system kommer troligen att kunna få igång nästan vilken bil som helst igen i framtiden. Slutsats: Tillverkarnas idé om effektivitet, att nå långt med färre komponenter, skulle också kunna öppna upp ett bredare utbud av kunder till verkstäder och göra det enklare att utföra reparationer över märken.

Vi känner det från smartphones: De är byggda på ett sådant sätt att reparationer och även ett enkelt batteribyte inte kan utföras av kunden själv. För att säkerställa att en sådan praxis inte sprids till moderna fordon ser intresseorganisationer på EU-nivå till att till exempel batterier måste byggas för att kunna repareras för att oberoende verkstäder ska kunna reparera dem. Utöver batterierna kommer e-axlarna att vara den viktigaste komponenten i e-bilen. Det är mycket möjligt att det snart kommer rättsliga förbättringar här. För att underhållskostnaderna för elbilar för slutkonsumenter inte ska skjuta i höjden behöver det råda rättvis konkurrens mellan märkes- och fristående verkstäder. Men ur dagens perspektiv är det ännu inte klart hur reparerbara e-axlar faktiskt kommer att bli. "Schaeffler utvecklar e-axlar i olika varianter i nära samordning och individuellt för varje biltillverkare. Graden av reparationsbarhet varierar därför beroende på kundens krav", säger Alex Moor, projektledare för e-drive på Schaeffler Automotive Aftermarket. Och Gerhard Meister, Vice President Electrification på AVL, förklarar ur sitt perspektiv: "Med elektriska drivenheter är det tänkbart att systemen kan repareras genom att mekaniska komponenter som lager, tätningar, växlar eller till och med ställdon ersätts av specialutbildade specialister. Saker och ting blir kritiska med säkerhetsrelevanta högspänningsmotorkomponenter och kraftelektroniken som elmotorn." Där måste, på grund av speciella processer och testanordningar, säkerhetsrelevanta arbeten utföras "enligt "replacement unit"-modellen. Men: Tillverkaren eller specialiserade reparationsföretag skulle kunna ombearbeta den utbytta enheten och använda den ytterligare. En liknande tenor, bara mindre exakt, finns också hos Bosch. Som svar på vår fråga står det: "Bosch är försiktig för att öka hållbarheten för hela sina produkter. När vi utvecklar våra produkter tar vi därför i allmänhet också aspekten Reparationsbarhet. Att fastställa reparationsspecifikationer är till stor del ansvaret för respektive biltillverkare som tar ut fordonen på marknaden."

Så om tillverkaren själv specificerar hur reparerbara hans e-axlar ska vara i framtiden kan han mycket väl själv avgöra hur mycket affärer de fristående verkstäderna får i övermorgon. Ur ett kommersiellt perspektiv kan det vara mer attraktivt för tillverkarna om reparationsmöjligheterna är begränsade så att de får betala större bitar vid skador. Å andra sidan, när det kommer till hållbarhet vill ingen stå i skuggan av sina konkurrenter, och billiga reparationer av enskilda komponenter är mer resurseffektiva än att helt byta ut en e-axel. Tillverkare måste därför fatta ett grundläggande marknadsekonomisk beslut under planeringsstadiet: Hur liberalt ska jag sätta upp reparationsverksamheten för mina produkter? De första trenderna mot liberalisering av marknaden startade av en leverantör: Schaeffler. Schaeffler erbjuder själva 2-1, 3-1 och 4-1 E-axeln, där antingen motorn, transmissionen och kraftelektroniken eller dessutom den termiska hanteringen är kombinerade till en komponent, E-axeln.

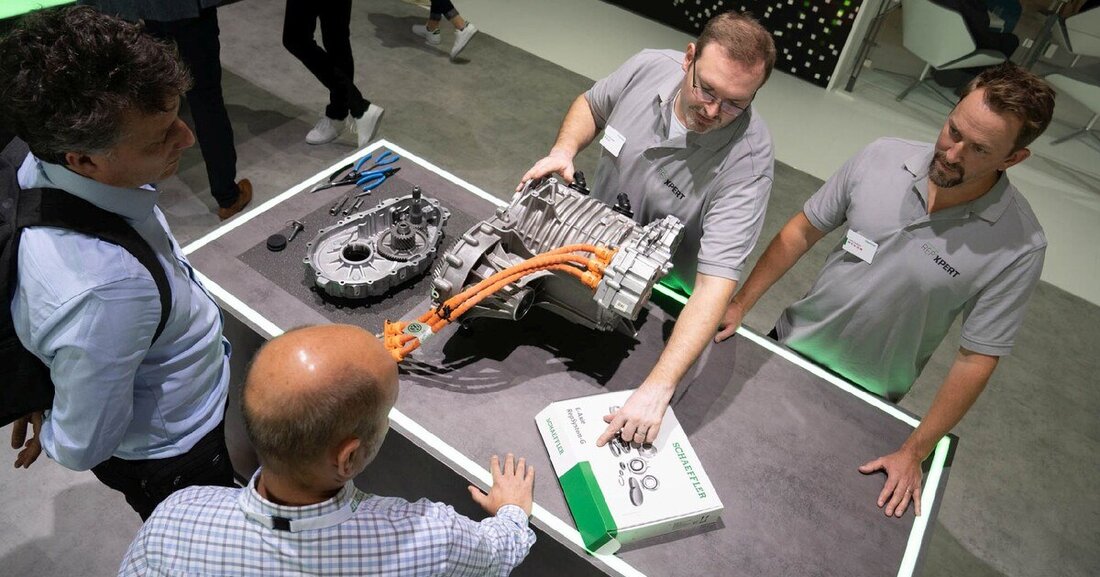

Eftersom det kom tidiga rapporter från marknaden om att VW e-Golfs transmission, som bara har en växel, ibland orsakade problem, erbjuder Schaeffler den första reparationssatsen för e-axlar: "E-Axle RepSystem G". "Tack vare vårt speciella kunnande innehåller vår reparationslösning för e-axlar alla relevanta komponenter för professionella transmissionsreparationer. Detta gör inte bara reparationer enklare för verkstäder, utan gör också beställningen av delarna extra bekväm och säker", säger Alex Moor. I princip är högspänningsutbildning en förutsättning för arbete med elektriska drivlinor, och enligt Moor kommer Schaeffler även fortsättningsvis att ha lämpliga reparationsinstruktioner och produktutbildning tillgängliga för oberoende verkstäder, inklusive inom området e-mobilitet. Slutsats: Vissa reparationer är redan möjliga på e-axlar, men kräver lämpligt kunnande, särskilt genomförd högspänningsutbildning. Ur nuvarande perspektiv ser det dock ut som att enskilda komponenter i e-axlarna kommer att bytas ut helt i framtiden för att snabbt få bilen att passa igen. Och först efteråt bearbetas eller repareras de borttagna enskilda komponenterna i reparationsverkstäder (eller direkt hos tillverkaren), förutsatt att deras fortsatta användning är vettig och ekonomiskt genomförbar. Den driftige mekanikern inser nu förmodligen en liknande möjlighet som han gjorde då med specialiserad reparation av automatiska växellådor eller hastighetsmätare. Att e-axlar lätt kan skruvas loss och repareras i verkstaden verkar i alla fall inte vara en del av tillverkarens och leverantörsindustrins plan.

Suche

Suche

Mein Konto

Mein Konto