E-akselreparasjonsvirksomhet?

Vi spurte eksperter fra leverandørindustrien om drivløsningene for elbiler i det hele tatt kan repareres.

E-akselreparasjonsvirksomhet?

Den økende spredningen av elektromobilitet får verkstedindustrien til å frykte for fremtiden. Faktum er: Du vil ikke kunne selge så mange dekk, bremser og spesialsmøremidler til kunder med elbiler for å kompensere for deltaet til reparasjonsvirksomheten med forbrenningsmotorer. Tennplugger, luftfiltre, motorolje og noen andre slitasjedeler på forbrenningsmotoren vil kun være nødvendig i klassiske bilverksteder. Dette er ønskelig fra et bærekraftsperspektiv og fra et kundeperspektiv, fordi færre slitedeler betyr mindre reservedelsproduksjon og færre oppfølgingskostnader for sluttkundene. Fremtiden for kjøretøydrift, som allerede er etablert i dag, kalles e-aksel. Avhengig av modell, samler dette tidligere helt separate enheter som drivmotor, girkasse, kontrollenheter og termisk styring i bare ett lukket system. Dette har de fleste bilprodusenter allerede forsonet seg med. De kjøper praktisk talt mesteparten av drivenheten fra leverandøren som en komplett pakke og bygger kjøretøy rundt den som samsvarer med deres merkefilosofi. Denne praksisen forenkler bilkonstruksjonen betydelig, reduserer kostnadene og kan – i en perfekt verden – redusere kostnadene ved individuell mobilitet betydelig. Spesielt siden e-aksler sies å være betydelig mindre slitasje enn forbrenningsmotorer på grunn av deres design.

Hver produsent lager sin egen suppe og utvikler e-aksler for storskala produksjon i nært samarbeid med den respektive bilprodusenten. Graz drivverksutvikler AVL tilbyr for eksempel å skreddersy hele drivsystemet etter kundens spesifikasjoner. Drivlinjekonstruksjon, en gang en kjernekompetanse hos bilprodusenter, flytter i økende grad over i hendene på leverandørene. En konsekvens av dette: antall forskjellige stasjoner vil bli redusert. Dette kan også være en velsignelse for verkstedene: Mens uavhengige verksteder i dag må kunne reparere mange forskjellige merker fra A til Å, kan ting bli mye enklere med e-aksler og standarddrev som praktisk talt er hyllevare. Alle som er kjent med systemene til de store leverandørene vil trolig kunne få nesten hvilken som helst bil i gang igjen i fremtiden. Konklusjon: Produsentenes idé om effektivitet, å nå langt med færre komponenter, kan også åpne opp for et bredere spekter av kunder for verksteder og gjøre det enklere å utføre reparasjoner på tvers av merker.

Vi kjenner det fra smarttelefoner: De er bygget på en slik måte at reparasjoner og til og med en enkel batteribytte ikke kan utføres av kunden selv. For å sikre at en slik praksis ikke sprer seg til moderne kjøretøy, sørger interesseorganisasjoner på EU-nivå for at for eksempel batterier må bygges for å kunne repareres for å gjøre det mulig for uavhengige verksteder å reparere dem. I tillegg til batteriene vil e-akslene være den viktigste komponenten i e-bilen. Det er godt mulig at det snart kommer juridiske forbedringer her. For å sikre at vedlikeholdskostnadene for elbiler for sluttforbrukere ikke skyter i været, må det være rettferdig konkurranse mellom merkede og uavhengige verksteder. Men fra dagens perspektiv er det ennå ikke klart hvor reparerbare e-aksler faktisk vil være. "Schaeffler utvikler e-aksler i ulike varianter i tett koordinering og individuelt for hver bilprodusent. Graden av reparerbarhet varierer derfor avhengig av kundens krav," sier Alex Moor, prosjektleder for e-drive hos Schaeffler Automotive Aftermarket. Og Gerhard Meister, Vice President Electrification ved AVL, forklarer fra sitt perspektiv: "Med elektriske drivenheter kan det tenkes at systemene kan repareres ved å erstatte mekaniske komponenter som lagre, tetninger, gir eller til og med aktuatorer av spesialutdannede spesialister. Ting blir kritiske med sikkerhetsrelevante høyspenningsmotorkomponenter og kraften som elektroniske elektriske motorkomponenter." Der, på grunn av spesielle prosesser og testinnretninger, må sikkerhetsrelevant arbeid utføres "i henhold til "replacement unit"-modellen. Men: Produsenten eller spesialiserte reparasjonsfirmaer kan reprosessere den erstattede enheten og ta den i bruk videre. En lignende tenor, bare mindre presis, finnes også hos Bosch. Som svar på vår henvendelse står det: "Bosch er forsiktig for å øke levetiden til produktene sine. Når vi utvikler produktene våre, tar vi derfor generelt også aspektet av reparasjonsevnen. Å fastsette reparasjonsspesifikasjoner er i stor grad ansvaret til den respektive bilprodusenten som bringer kjøretøyene ut på markedet."

Så hvis produsenten selv spesifiserer hvor reparerbare e-akslene hans skal være i fremtiden, kan han godt selv bestemme hvor mye virksomhet de uavhengige verkstedene får i overmorgen. Fra et kommersielt perspektiv kan det være mer attraktivt for produsentene om reparasjonsmulighetene er begrenset slik at de må betale større biter ved skade. På den annen side, når det kommer til bærekraft, er det ingen som ønsker å stå i skyggen av sine konkurrenter, og rimelige reparasjoner av enkeltkomponenter er mer ressurseffektive enn å fullstendig erstatte en e-aksel. Produsenter må derfor ta en grunnleggende markedsøkonomisk beslutning under planleggingsfasen: Hvor liberal bør jeg sette opp reparasjonsvirksomheten for produktene mine? De første trendene mot liberalisering av markedet ble startet av én leverandør: Schaeffler. Schaeffler tilbyr selv 2-1, 3-1 og 4-1 E-aksel, hvor enten motor, transmisjon og kraftelektronikk eller i tillegg termisk styring er kombinert i én komponent, E-akselen.

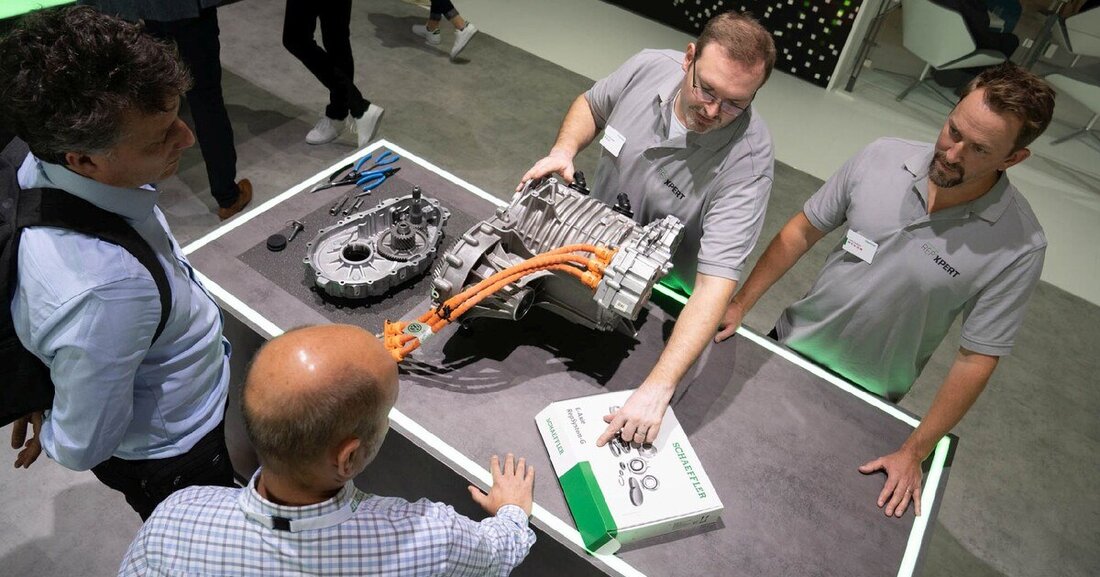

Siden det tidlig kom rapporter fra markedet om at VW e-Golfs girkasse, som bare har ett gir, av og til forårsaket problemer, tilbyr Schaeffler det første reparasjonssettet for e-aksler: "E-Axle RepSystem G". "Takket være vår spesielle kunnskap, inneholder vår reparasjonsløsning for e-aksler alle relevante komponenter for profesjonelle transmisjonsreparasjoner. Dette gjør ikke bare reparasjoner enklere for verksteder, men gjør også bestilling av delene spesielt praktisk og trygg," sier Alex Moor. I prinsippet er høyspentopplæring en forutsetning for arbeid på elektriske drivverk, og ifølge Moor vil Schaeffler fortsatt ha passende reparasjonsinstruksjoner og produktopplæring tilgjengelig for uavhengige verksteder, inkludert innen e-mobilitet. Konklusjon: Visse reparasjoner er allerede mulig på e-aksler, men krever passende kunnskap, spesielt gjennomført høyspentopplæring. Fra dagens perspektiv ser det imidlertid ut til at enkeltkomponenter i e-akslene vil bli skiftet fullstendig ut i fremtiden for raskt å få bilen i form igjen. Og først etterpå blir de fjernede individuelle komponentene rebehandlet eller reparert på verksteder (eller direkte hos produsenten), forutsatt at fortsatt bruk er fornuftig og økonomisk mulig. Den driftige mekanikeren ser nå sannsynligvis en lignende mulighet som han gjorde den gang med spesialisert reparasjon av automatiske girkasser eller hastighetsmålerenheter. At e-aksler enkelt kan skrus av og repareres på verkstedet ser uansett ikke ut til å være en del av produsent- og leverandørindustriens plan.

Suche

Suche

Mein Konto

Mein Konto