Prototüübi osad 3D-printerist

Seat annab ülevaate prototüüpide loomise eelistest 3D-printerite kasutamisel.

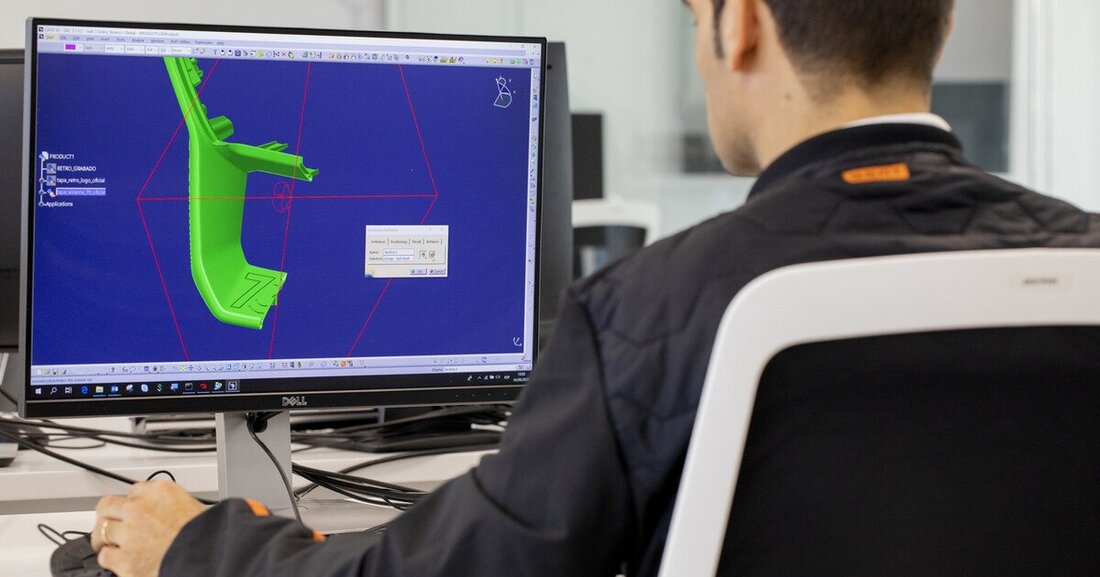

Prototüübi osad 3D-printerist

Toodetud ilma vormideta, ilma disainipiiranguteta ja kümme korda kiirem: 3D-printimine pakub peaaegu lugematuid kasutusvõimalusi. Autotööstus oli esimeste seas, kes seda tehnoloogiat ära kasutas, et säästa aega ja olla paindlikum sõiduki arenduse ja tootmise kõikides etappides. Seati puhul asub majasisene 3D-printimise labor Seati prototüübikeskuses.

"Üheks eeliseks on see, et meil pole praktiliselt mingeid piiranguid võimalike kujude osas ja saame toota ülitäpseid kujundusi tehase kõikidele piirkondadele – olenemata sellest, kui keerulised need ka ei paistaks. Ja seda kõike ajaga, mis tavapäraste tootmisprotsessidega pole saavutatav."ütleb Norbert Martín, Seati 3D-printimise labori juht.

Lisaks mitmekülgsetele disainivõimalustele on 3D-tehnoloogia olulisim eelis detailide valmistamise kiirus. Traditsioonilises protsessis, näiteks peegli valmistamiseks, tuleb esmalt valmistada vorm. Ainuüksi see võib võtta nädalaid. Pealegi oleks see ainulaadne mudel ja vähimagi muudatuse jaoks tuleks teha uus vorm. 3D-printimise puhul pole see keeruline samm enam vajalik. Tehnikud saavad kujundusega faili ja saadavad selle nagu dokumendi printerisse. Umbes 15 tunni pärast on osa valmis.

"Traditsiooniliste tehnoloogiate kasutamisel kuluks selleks nädalaid. Tänu 3D-printimisele suudame ühe nädala jooksul toota mitu versiooni, mida saab testida ja edasiste modifikatsioonide abil veelgi täiustada.", selgitab Martin. Vormi taastootmine disaini muudatuste tegemisel ei maksa ainult aega, vaid loomulikult ka raha ja ressursse. 3D-printimiseks piisab kujundusfaili muutmisest.

Suche

Suche

Mein Konto

Mein Konto